为探索碳纳米管膜用于树脂基复合材料电热固化成型的工艺适用范围和应用前景,以CCF800H/EC120A碳纤维增强环氧预浸料为研究对象,用柔性碳纳米管膜对其电热固化处理。为优化电热固化工艺,对比了真空电热固化和模压电热固化对复合材料内部质量、玻璃化转变温度、力学性能及微观形貌的影响,以考察真空度和外压在电热固化过程中的作用。

复合材料热压罐成型工艺是迄今为止在航空复合材料结构制造过程中应用最广泛的方法之一。热压罐成型工艺具有产品重复性好、孔隙率低以及力学性能可靠等优点。但是,热压罐固化的能耗高、运行成本高。随着材料技术的发展以及节能环保的要求,开发低成本和低能耗的非热压罐固化成型技术是当前复合材料领域的重要研究方向,如开发低温快速固化预浸料树脂体系,采用电子束固化、微波固化以及自阻加热固化等成型技术。

碳纳米管膜具有优异的导电、导热、韧性和耐温性能,作为柔性电热膜用于树脂基复合材料的固化成型,具有节能高效、成本低廉等特性,受到不少研究者的青睐。徐小魁等将碳纳米管薄膜用于玻璃纤维增强树脂基复合材料的电加热固化,与传统烘箱固化相比,可将能耗和成型时间分别降低83.7%和28.9%。此外,碳纳米管膜表面散热大,柔韧性好,可以紧贴载体,传热效率高,加热均匀。将碳纳米管膜用于碳纤维增强树脂基复合材料的原位固化成型,可实现高的成型质量。张宁等用碳纳米管薄膜电加热固化胶接修补铝合金板的承载力与烘箱固化修补的试件基本一致。大型的复材天线面板一般用真空灌注工艺成型,若采用热压罐、模压机、烘箱等传统方式固化,对设备尺寸要求大,而采用柔性电热膜既可实现低成本化,又可实现制造的大型化或超大化。

本研究以碳纤维增强环氧预浸料为研究对象,采用碳纳米管电热膜对其固化成型,考察电热固化过程中真空度和外压对复材性能的影响,并与传统烘箱固化工艺作对比,进而探索碳纳米管膜作为电加热介质用于碳纤维增强树脂基复合材料成型的工艺适用性和应用前景。

实验及方法

01

实验材料

CCF800H碳纤维为威海拓展纤维有限公司生产;EC120A环氧树脂为中国航发北京航空材料研究院自制;柔性碳纳米管(CNT)电热膜为深圳烯湾科技有限公司生产,厚度为5μm,幅宽为155mm。

02

实验过程

1、预浸料的制备

将EC120A环氧树脂置于73℃烘箱中预热约30min后,于(68±2)℃的刮膜机上刮置成EC120A环氧胶膜,然后通过热熔法在预浸机上复合EC120A环氧胶膜和CCF800H碳纤维,复合温度为80℃。其中,EC120A环氧胶膜的面密度为63g/m2,CCF800H碳纤维面密度为133g/m2。由此可得到固化后理论单层厚度为0.125mm的CCF800H/EC120A预浸料。图1为预浸料的截面照片,显示了纤维被树脂的浸渍情况。由图1可知,所得预浸料出现了分层,分层区域存在许多未被树脂充分浸润的干纤维,在预浸料中留下大量的孔隙。这些孔隙可作为气体排出的通道,有利于预浸料中夹杂的空气、水分、挥发分在树脂完全浸润纤维之前排出预浸料体系。

2、加热元件的制作

将一张250mm×155mm的CNT薄膜,用导电银胶将铜丝与CNT薄膜两端黏接起来形成电极,然后将带有电极的CNT电热膜封装在两层耐高温、绝缘的聚酰亚胺膜之间,形成CNT加热元件。

图1 CCF800H/EC120A预浸料的截面照片

3、复合材料层合板的制备

将裁好的200mm×100mm预浸料按照16铺层形式铺叠得到预制体,然后分别采用烘箱热固化、CNT膜真空电热固化、CNT膜模压电热固化3种方式处理预制体得到CCF800H/EC120A复合材料层合板。

1) 烘箱热固化。

预制体进行烘箱热固化的封装如图2(a)所示,从下至上依次为模具、脱模布、预制体、脱模布、透气膜、带孔铝板、保温毡和真空袋。

固化工艺为:室温抽真空2h,真空度≤0.095MPa;以3℃/min的升温速率从室温升至120℃,恒温4h;继续以3℃/min的升温速率升至180℃,恒温2h;以不高于3℃/min的速率降温至70℃以下出料。

2) 真空电热固化。

预制体进行真空电热固化的封装如图2(b)所示,从下至上依次为模具、CNT电热元件、脱模布、预制体、脱模布、带孔铝板、CNT电热元件、保温毡及真空袋。从CNT电热元件中引出的铜电极与外部直流电源相连,在预制体的上下面分别放置K型热电偶以监测固化温度。

固化工艺:同烘箱固化工艺。

3) 模压电热固化。

预制体进行模压电热固化的封装如图2(c)所示,在预制体四周设置挡胶条,上下表面依次铺放脱模布、CNT电热元件、钢板,压机提供压力,从CNT电热元件中引出的铜电极与外部直流电源相连,在预制体的上下面分别放置K型热电偶以监测固化温度。

图2 传统烘箱热固化(a)、真空电热固化(b)及模压电热固化(c)封装的示意

固化工艺:在20MPa的压力下,以3℃/min的升温速率从室温升至120℃,恒温4h;继续以3℃/min的升温速率升至180℃,恒温2h;以不高于3℃/min的速率降温至70℃以下出料。

03

性能表征

内部质量:采用北京航空材料研究院开发的SM2000型超声水浸C扫描探伤仪(探头为5Hz的聚焦探头,直径为6mm)对不同固化方式制备的CCF800H/EC120A复合材料层合板进行超声检测,测试标准为GJB 1038.1A—2004。

动态热机械力学(DMA)性能:采用美国Thermal Analysis&Rheology Instruments Inc.的Q800 DMA测定复合材料的动态机械力学性能,试样尺寸为55mm×5mm×2mm,以双悬臂梁测试玻璃化转变温度时,采用应力控制模式,加载应力为0.5N,频率为1.0Hz,温度范围为RT~300℃,升温速率为5℃/min。

复合材料0°弯曲性能:复合材料0°弯曲性能在Instron-5969万能试验机上测试,试样尺寸为150mm×12mm×2mm,试验件每组6件,测试标准为ASTM D790/D790-03。

复合材料层间剪切性能:复合材料短梁剪切性能在Instron-5969万能试验机上测试,试样尺寸为18mm×6mm×2mm,试验件每组6件,测试标准为ASTM D2344/D2344M-00。

金相分析:将试样冷镶嵌后抛光到无任何显微划痕为止,用酒精清洗并烘干,用德国莱卡公司的MeF4A金相显微镜显微观察并拍摄显微照片。

扫描电镜分析(SEM):采用日本日立公司的S-4800型高分辨场发射扫描电镜观察试样微观结构并拍摄照片,为了防止SEM观察时产生电荷积累而影响观察,在试样表面喷金处理。

结果与分析

01

CNT电热膜的加热性能

图3为CNT电热元件在不同功率密度下的温升曲线,测试用的CNT膜尺寸为16cm×15cm,随着输入功率的增大,CNT电热膜的升温速率加快,平衡温度更高。图3可为电热固化的功率参数调节做参考,例如为了达到80℃的平衡温度,CNT电热膜输入的功率密度应设置为0.23W/cm2,但是在该功率密度下,CNT电热膜前15s的平均升温速率为3.6℃/s,远远高于固化工艺要求的3℃/min。因此,在实际操作过程中,需要将输入功率缓慢增加至0.23W/cm2。图3中嵌图为CNT电热元件达到平衡温度时的红外热像图,CNT电热膜表面温度分布均匀,边缘温度略低,不考虑边缘区域,膜面内温差不超过5℃。因此,在封装过程中CNT电热膜的尺寸应略大于预制体,使预制体位于CNT电热膜的中间位置。

图3 CNT膜在不同热流密度下的温升曲线

(插图是CNT膜的红外热像照片)

02

固化过程温度变化曲线

图4为不同固化工艺下预制体的温度变化曲线。3种工艺均可满足推荐的固化路径。传统烘箱固化和电热固化过程最明显的区别在于降温速率。前者降温缓慢,后者是通过功率控制实现慢速降温的,如果在180℃恒温结束时直接关掉电源,温度会立刻降至70℃以下。图4(b)(c)中,预制体上下面的升温曲线存在差异,这是因为上下2张CNT膜加在同一电压下,真空电热固化过程中,预制体均匀受热,而模压电热固化的预制体上下面的温差可达17℃。图4箭头标示的数据为维持该温度所需要提供给CNT膜的功率密度,2种电加热固化工艺中对CNT膜的输入功率相差不大,耗电量相当。

图4 传统烘箱热固化(a)、真空电热固化(b)及模压电热固化(c)过程中预制体的温度变化曲线(图中箭头标示的数据为维持该温度需要提供给CNT膜的功率密度)

03

超声C扫

图5为不同固化方式所得CCF800H/EC120A复合材料层合板的C扫图,由图5可知,CNT膜真空电热固化可以得到内部质量均匀且良好的复材层合板,而CNT膜模压电热固化在边缘处出现严重的分层、孔隙等缺陷。

图5 真空电热固化(a)及模压电热固化(b)所得CCF800H/EC120A复合材料层合板的超声C扫图

研究表明,复合材料的孔隙率主要受气体排除能力和树脂流动性的影响。预浸料纤维束之间以及纤维束内部存在大量未浸渍的干纤维,这些干纤维可以作为气体排除的通道,使得预浸料中夹杂的空气、水汽、挥发分等在树脂完全浸润纤维之前排出预浸料体系,从而有效降低复合材料的孔隙率。对于CNT膜真空电热固化过程,真空度是气体排出和树脂流动的驱动力,对复合材料的孔隙含量有显著影响,高的真空度会增加树脂渗入纤维束内部的流动性,降低孔隙率,提高成型质量。CNT膜模压电热固化过程中,高外压会抑制固化过程中气泡的汇集和长大,树脂首先填充预浸料层间和纤维束间,此区域中的较大孔隙消失或被压小。单向材料在沿纤维长度方向上空气排除通道是直的,而垂直于纤维方向的空气排除路径更加曲折,因此,气体更倾向于沿着单向带预浸料中纤维长度方向的通道向边缘扩散,致使这部分气体聚集在复材板的边缘形成缺陷。

04

DMA

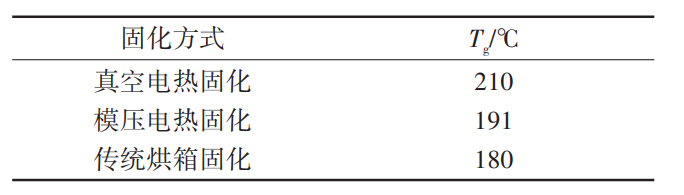

图6为不同固化工艺所得到CCF800H/EC120A复合材料层合板的DMA结果。选取储能模量的ONSET温度作为复合材料的玻璃化转化温度(Tg),如表1所示。真空电热固化复材板的Tg最高,约为210℃,表明其链段活动受限大。虽然传统烘箱固化的复材板Tg低,但在玻璃态时,随着温度的升高,传统烘箱固化所得复材板的储能模量几乎维持不变,而电热固化所得复材板的储能模量衰减较快。

图6 不同固化工艺所得CCF800H/EC120A复合材料层合板的DMA图

表1 不同固化工艺所得CCF800H/EC120A复材层合板的玻璃化转变温度

05

SEM

图7为不同固化方式所得CCF800H/EC120A复材层合板平行和垂直纤维的断面SEM照片。传统烘箱固化和真空电热固化后,纤维与树脂的界面结合良好,而模压电热固化所得复材层合板在纤维树脂界面上形成了空隙和缺陷。

图7 不同固化工艺所得CCF800H/EC120A复材层合板断面的SEM照片

06

力学性能

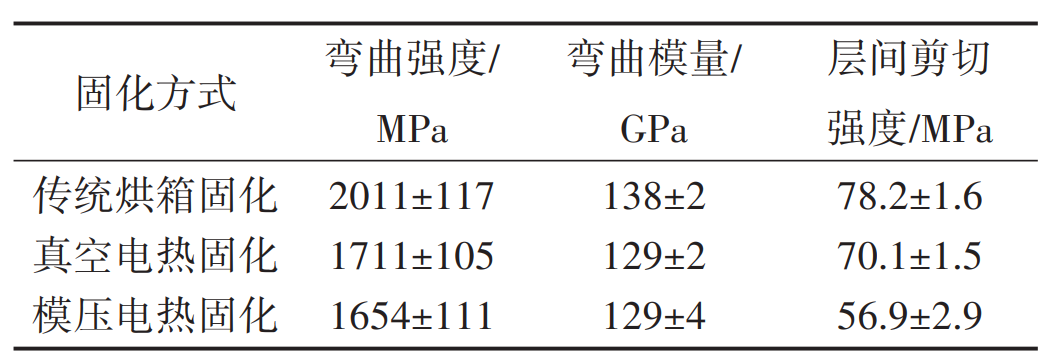

不同固化工艺所得CCF800H/EC120A复材层合板的弯曲性能和层间剪切性能如表2和图8所示。

表2 不同固化方式所得CCF800H/EC120A复材层合板的力学性能

图8 不同固化方式所得CCF800H/EC120A复材层合板的弯曲性能(a)及层间剪切性能(b)

电热固化所得复材板的力学性能低于传统烘箱固化的复材板,这与图7中所展示的纤维与树脂的黏结有关。另外,由于复合材料力学性能与层压板中的纤维体积含量有关,为了消除或减少纤维控制性能的变异性,对弯曲性能进行归一化处理。虽然纤维体积分数也会影响层间剪切性能,但其作用模型尚不清楚,因此,一般不对层间剪切性能进行归一化处理。由于不同试样所用预浸料和铺层均相同,归一化处理方法为:

归一化后的弯曲性能如图9所示,与烘箱固化相比,电热固化所得CCF800H/EC120A复材层合板的弯曲强度略低,弯曲模量基本持平。其中,CNT膜真空电热固化复材板的弯曲强度保持率为90%,性能差距较小。

图9 不同固化方式所得CCF800H/EC120A复材层合板正则化的弯曲性能

界面作为复合材料重要的微结构,不仅起着连接增强纤维和树脂基体的桥梁作用,也是外加载荷从基体向增强纤维传递的纽带。界面的结合方式以及界面黏结强度对复合材料的力学性能及破坏行为有着重大的影响。CNT膜真空电热固化的复材板力学性能高于模压电热固化的复材板,这是因为模压固化成型后内部质量较差,纤维与树脂界面存在空隙等缺陷;说明在该预浸料电热固化过程中,真空度可以更好地驱使树脂流动和气体排出,降低孔隙率,真空度比高外压对成型质量和性能的控制更显著。

图10为不同固化工艺所得CCF800H/EC120A复材层合板层间剪切前后断面的金相照片,层剪后,纤维受到损伤,且损伤程度为模压电加热固化>真空电加热固化>传统烘箱固化。树脂基体承担着将载荷通过界面传递给纤维,固化工艺影响了树脂对纤维的浸润性和二者的黏结,由于模压电热固化的复材板在纤维和树脂界面处出现空隙,树脂不能对纤维起到很好的保护作用,在外界剪切力作用下纤维受到严重损伤,导致形成较低的层间剪切强度。

图10 不同固化工艺所得CCF800H/EC120A复材层合板层间剪切前后断面的金相照片

结论

1)柔性CNT膜具有升降温速度快、加热均匀等特点,其升温速率和平衡温度可通过热流密度调控。

2)与模压电热固化相比,CNT膜真空电热固化工艺所得复材板的内部质量好,玻璃化转变温度高,力学性能更优异。

3)用CNT膜对CCF800H/EC120A预制体电热固化过程中,真空度比外压对复材板的成型质量和性能控制作用更显著。

4)与传统烘箱固化方式相比,CNT膜真空电热固化的弯曲强度保持率为90%,弯曲模量相当,层剪性能差距较小。