A350 机身连接角片主要用于框和蒙皮的连接。角片大致分为 4 大类:L 型、加强角片(cleats)、自动稳定夹子(AS-auto stabillsed clip)和窗户夹(图 1.)。L 形夹子具有简单的 L 形角的形式。另一方面,自动稳定角片(AS)有更复杂的形式,具有稳定功能元素集成在 L 形角上。窗户夹子是所有夹子中最长的(800 毫 米),因为它们是沿着窗户区域组装的。更进一步,防滑钉(cleats)是小型稳定元素其安装在其他角片上,以便局部提供结构的更高刚度。为了满足性能要求, Premium Aerotec 的设计工程师在聚苯硫醚(PPS)或聚醚醚酮(PEEK)树脂基体中指定了中等模量碳纤维。

所选择的材料是由 TenCate Advanced Composites BV(Nijverdal,荷兰)制造的 PPS-CETEX 半成品预固结热塑性面板,用 Toray Industries(日本东京)的 T300碳制成的编织碳纤维织物加固。所使用的碳纤维/PEEK 材料是预固结的 Tenax TPCL 层压板,也基于机织织物,由 Toho Tenax Europe GmbH(德国伍珀塔尔)制造。面板具有准各向同性叠层,根据该区域的连接位置和机身载荷条件,提供不同厚度,从 1 毫米到 5 毫米,或 5 到 14 个织物层。Miaris 解释道:“夹子的设计经过优化,重量尽可能轻。” “我们在机身内的不同载荷情况下使用不同的材料厚度,以尽量减轻重量。”

更高强度的 Tenax 碳纤维/PEEK 被指定用于机身区域的夹子,这些区域将承受更高的载荷,通常是在开口周围,如货舱门和乘客门。

制造一架 A350-900 机身要用到 8000 多个角片。其中机身的 13-14 段和 16-18 段需要 5000 多个具有 2000 多种不同的角片。

图 1. A350 角片的基本设计

制造角片采用一种自动热成型工作站,以满足生产需求。该工作站包含两个机器人——一个是“主”,第二个是“从”——由一个复杂的专有计算机过程控制系统驱动,该系统能够根据预测的 A350 装配需求计算工作流程和速率,以便及时交付零件。工作站的流程达到顺畅、快速、无纸化。

每个工作单元包括六个步骤或功能(图 2.):

1.在高速自动切割台上将热塑性板材切割成坯料

2.机器人将坯料转移到两个红外烘箱中的一个用于聚合物熔融(因为PEEK 和 PPS 需要不同的熔融温度)

3.机器人将加热过的坯料从红外烘箱转移到压力机中的热成型工具

4.在热成型机中成型

5.机器人将成型夹子转移到修剪站进行边缘修剪(在某些情况下还可以钻孔)

6.超声波检查和零件编号标记

图 2. 角片制造过程的主要步骤

创新制造

为了开发高度自动化的过程,需要为各种问题开发新的解决方案。

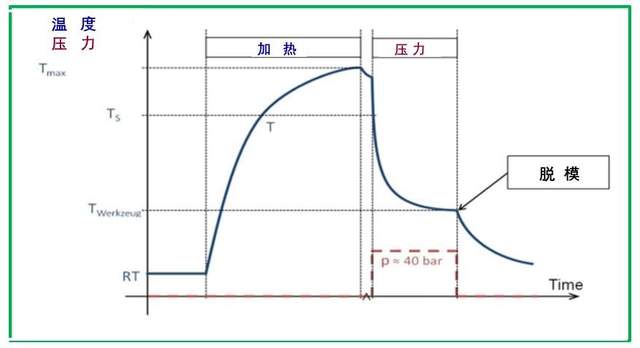

热成型操作是对所生产零件的最终质量影响最大的工艺子步骤。此外,质量保和工艺文件是航空航天零件生产中非常重要的一点。考虑到这一点,设计热成型工作站是为了能够满足所有相关要求。热成型工作站可以通过闭环控制在预定义的斜坡下加热坯料。对冲压成型温度进行持续监测和控制,根据零件调整成型力,并记录和保存所有成型参数(图 3.)。

图 3. 展示了一个理想的热成型工艺循环。

最苛刻的规格之一是自动稳定夹的成型。这些部件沿3 个方向折叠。为了能够自动执行此操作,开发了一种创新的处理系统。该系统基于使用具有 3 个铰链的折叠框架。框架由一个专门设计的机器人头处理,该机器人头执行折叠并将熔化的堤岸放置在金字塔形冲压模具上(图 4)。

如果不使用,就不可能生产 2500 多种不同的零件几何形状先进的工具更换概念。这个概念是基于工具的集群和使用模块化主窗体。工具的集群允许制作多个剪辑几何图形。另一方面,模块化主窗体的使用(图 5)提供了所需的刚度,确保工具平行闭合,并允许均匀的压力应用在此基础上,可以设计出更小、易于放置的冲压工具该操作由配备有专门设计的搬运系统(图 6)。

图 4:坯料折叠系统。

图 5:压力机和凹模概念示意图

另一个具有挑战性的子过程是铣削最终零件轮廓。为了实现所需的公差,并确保零件从铣床的工作台上快速安装和释放,开发了一种新型的夹紧装置。使用这种夹具,每个零件的铣削操作持续时间不到两分钟。

最后一步是使用来自欧洲供应商的相控阵脉冲回波超声波设备对所有零件进行检查。半自动测试包括将零件浸入水箱中进行 C 扫描测试,但使用手持扫描传感器手动检查一些更复杂的带有折弯的角片。经过测试的零件都标有识别射频识别(RFID- radio frequency identification)标签,以便在整个机身组装过程中实现无纸化跟踪。零件只需 85 秒就可以循环通过各个工位。

图 6:角片制造操作的最后步骤:脱模 3D 装饰和NDI 检测

持续改进

角片的局部加热和成型——也就是说,在热成型之前,不是加热整个坯料,而是只在需要改变形状的地方加热坯料的一部分。局部成型需要一个专门设计的红外炉,只加热坯料的指定区域;机器人处理部分软化的坯料;以及具有定位特征的成形工具和压力机,所述定位特征能够正确地定位加热区域以进行成形。这一概念已经得到了广泛的试验,并使用碳纤维/PEEK 和碳纤维/PPS 坯料对零件进行了测试。机械测试和微观切片显示,局部成型零件没有任何孔隙迹象,机械性能符合设计要求。差示扫描量热法测试证明,树脂在加热成型区域的结晶度没有偏离结晶度在零件的其余部分观察到。

在某些情况下,夹子需要连接一个钛 L 形零件,以获得额外的强度。目前,钛片是用粘合剂手动粘合到夹子上的,这减缓了整个生产过程。为了减少劳动力需求,开发更具成本效益的焊接技术,目前正在研究两种方法:超声波焊接和感应焊接。测试表明,更快的焊接工艺将两种材料固定在一起,其强度足以承受在车间地板上的搬运、钻孔和组装,而不会损坏任何一种材料。另外替代加固形式,特别用单向预浸带,以取代编织碳/热塑性塑料板材。它们远远超过了使用编织碳纤维增强半成品板材的性能,该板材具有更大的纤维体积分数(60%,高于 55%)和小于 0.1%的空隙率(图 7)。

图 7:UD-TP 带等先进材料允许制造更复杂的角片

结论

用复合材料制造机身,其中框与蒙皮连接的角片,一定得用热塑复材制造。由于角片形状各异、数量众多,少不了得建电脑控制的自动化工作站。

本文对承担商飞“C929 长航程宽体客机”机身的供应商,提供一点参考。

注:主要原文见,《 Thermoplastic Matrix Composites: Xtra complex, Xtra Quick, Xtra Efficient Manufacturing advanced composites for the A350 XWB and beyond 》

杨超凡 2023.10.30

本文经译者同意发布