增材制造现已成为一种颠覆性制造技术,而增材制造技术,主要指粉末床熔融(PBF)和定向能量沉积(DED),通常与陡峭的温度梯度、高度局部熔化和高凝固前沿速度等独特行为有关,这些为利用非平衡微观结构来定制性能提供了新的可能性。虽然多种高性能工程合金已通过增材制造工艺成功制造,但增材制造合金在先进工程系统中的大规模应用仍然面临许多障碍和挑战。

激光粉末床熔融(L-PBF)的高度非平衡过程会导致内部缺陷(如未熔合和气孔缺陷)、表面粗糙度过高和残余应力过大。通常制造后通过机械加工可以很大程度上降低表面粗糙度。同时,残余应力可以通过在增材制造过程中预热基板或随后的热处理来有效缓解。然而,迄今为止尚未完全消除微尺度缺陷,人们已做出巨大努力来优化增材制造工艺,包括调整能量源特性(例如峰值功率、能量密度分布、能量束形状等)、扫描策略、层厚以实现高密度零件,减少缺陷数量和尺寸。许多研究集中于增材制造缺陷的形成和控制机制以及具有优异强度和延展性的新型材料制备,但缺陷和微观结构对疲劳性能和断裂行为的影响仍然是一个令人担忧的问题。因此,迫切需要阐明它们对不同于传统金属机械行为的影响。确定哪些因素(熔池边界、缺陷等)将引发开裂本质上是随机的,如果无法追踪损伤的累积,我们对其行为的理解必须依赖于断裂试样中损伤特征的统计数据,而且很难推断临界和亚临界损伤的机制。原位实验有助于揭示单个缺陷和微观结构在部件的整个生命周期内如何演变,以及它们之间的空间相互作用。同步辐射X射线计算机微断层扫描和衍射是极好的工具,因为它们可以准确地追踪三维中的损伤演变,空间分辨率可达亚微米级。另一方面,机器学习方法(包括物理信息神经网络)在解决机械变量之间复杂的非线性相互作用方面已表现出显著优势。这一潜力在增材制造领域引起了越来越多的关注和解决方案。

西南交通大学吴圣川教授团队采用了小型原位加载装置,通过同步辐射X射线计算机微断层扫描研究了L-PBF成形AlSi10Mg合金在不同加载条件下(包括拉伸、低周疲劳和高周疲劳下)的机械行为。基于对这些不同加载条件下的损伤机制的阐明,开发了一种新的机器学习模型来建立3D缺陷与高周疲劳性能之间的关系。相关研究成果已发表在近期的Acta Materialia上。

图1 测试平台:(a) 测试平台照片;(b) 测试原理图

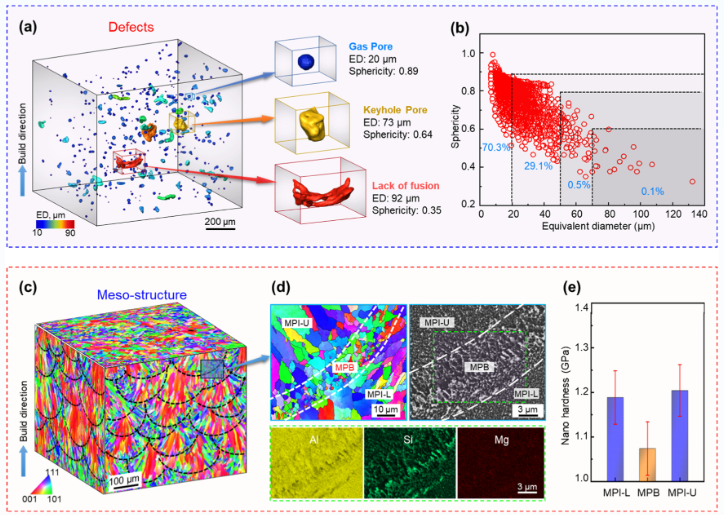

图2 L-PBF成形AlSi10Mg合金中的缺陷和熔池边界:(a) 同步辐射X射线计算机显微断层扫描成像数据的3D渲染;(b) 缺陷的等效直径与球形度;(c) 显示晶粒取向的3DEBSD反极图(IPF)图;(d) 放大的EBSD图像和SEM图像以及熔池边界周围的相应等效直径图;(e) 在熔池内部和熔池边界中测得的纳米压痕硬度值

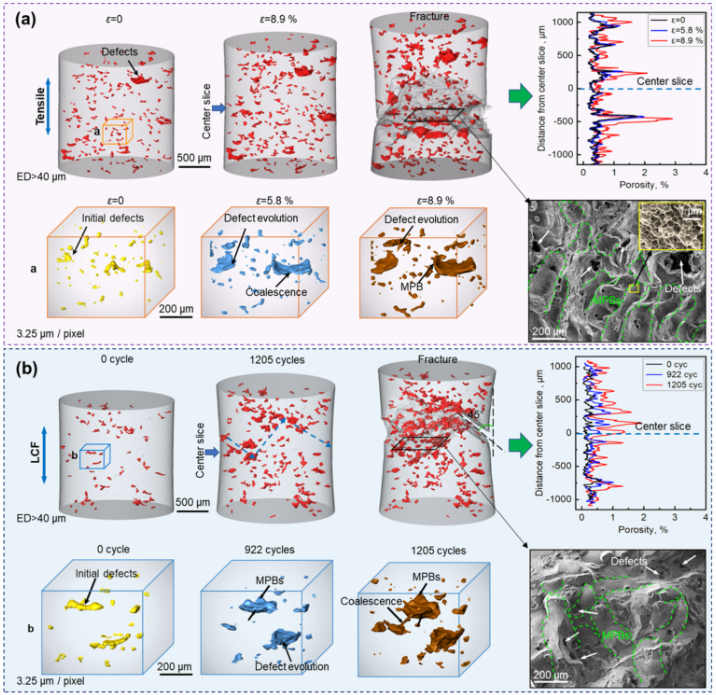

图3 不同载荷条件下损伤演变对比:熔池结构以 (a) 拉伸和 (b) 低周疲劳(σmax=YS的125%)为主,缺陷以 (c) 高周疲劳(σmax=YS的60%)为主。在每种情况下,均显示了延时序列的3D X射线CT渲染图,下方为放大的关注区域,旁边是相应断裂表面的SEM图像(右下),右上为每个横截面的缺陷体积分数与距离中心切片距离的关系图表。

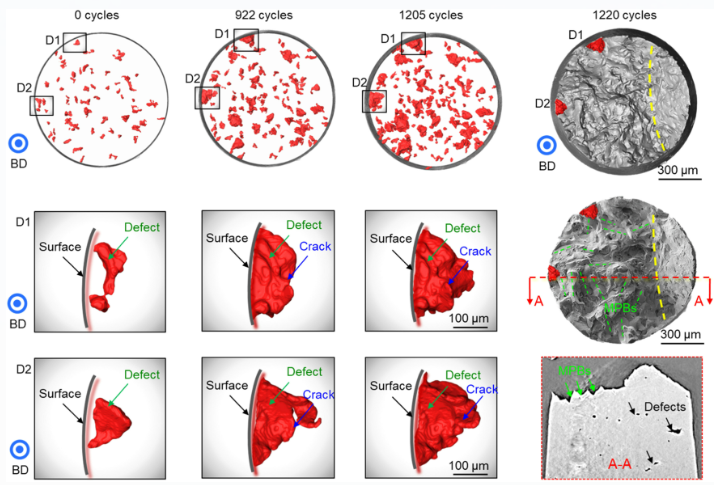

图4 低周疲劳下损伤演变的平面图以及SEM图像和2D CT切片

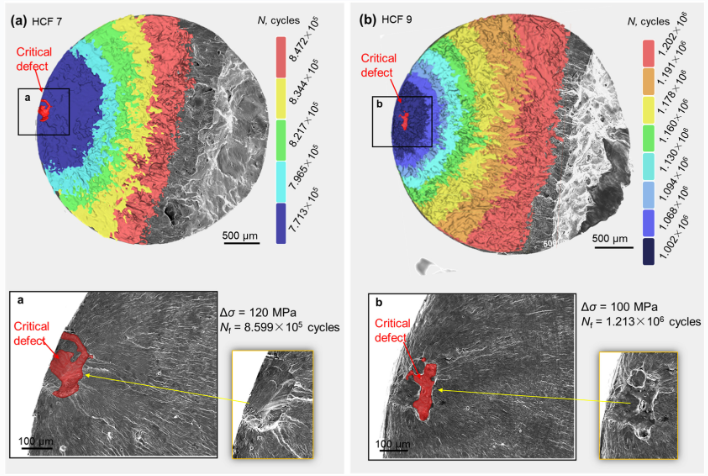

图5 最终断裂表面(SEM):(a) 高周疲劳7和 (b) 高周疲劳9样品在疲劳循环各个阶段拍摄的X射线CT扫描的裂纹彩色效果图

图6 SEM图像显示 (a) 拉伸、(b) 低周疲劳和 (c) 高周疲劳样品(顶部)的断裂表面以及放大区域(底部)

图7 基于跨尺度表征的损伤累积追踪:(a) 3D渲染图显示高分辨率纳米CT记录的微孔隙分布(蓝色显示);(b) 彩色图显示纵向截面的几何必要位错密度;(c) 明场TEM图像

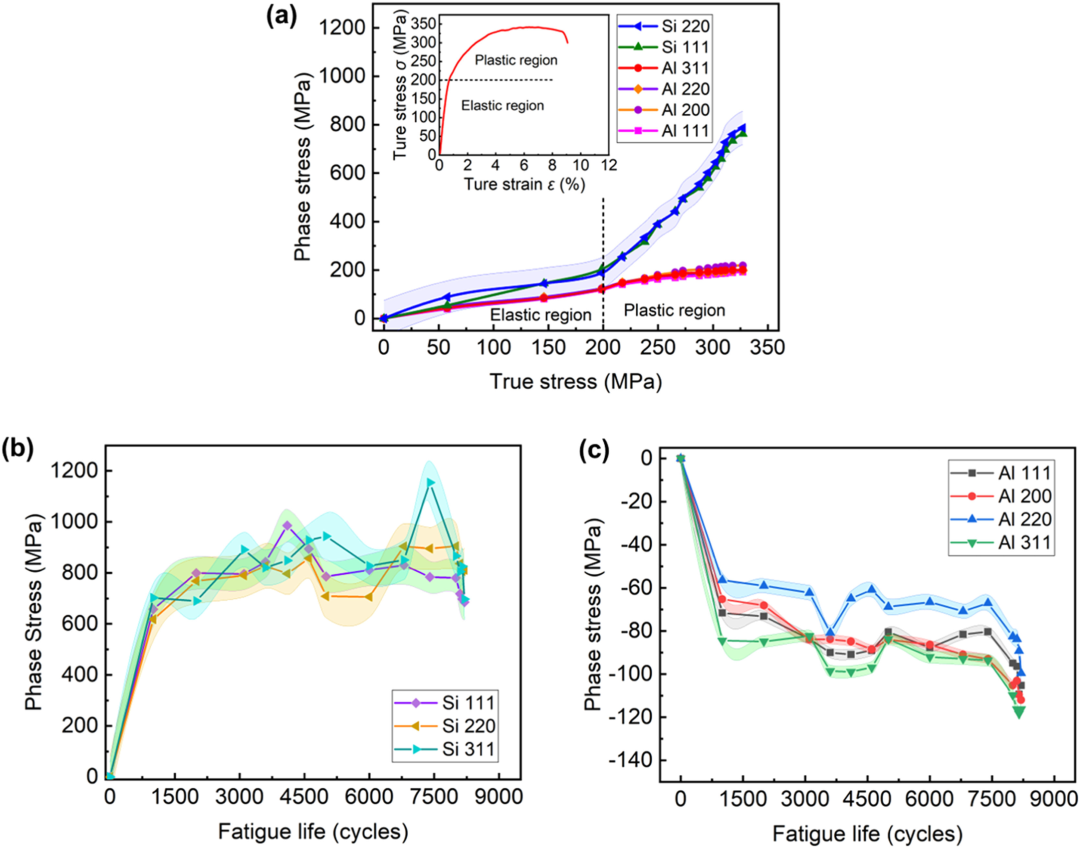

图8 通过原位同步X射线技术测量的拉伸载荷下Al和Si相中的应力演变 (a) 以及低周疲劳期间的残余应力 (b),(c)

图9 塑性区尺寸随ΔKeff(经过更精确校正后的有效应力强度因子范围)增加而变化:(a) 疲劳裂纹扩展数据;(b) 塑性区示意图

图10 结合SEM观察和3D CT成像识别关键缺陷的示例:(a) 测试数据;(b) 训练数据

图11 (a) 皮尔逊相关系数矩阵说明了不同几何参数之间的相互依赖性;(b) 基于随机森林的重要性分析获得的形态参数重要性排名

图12 基于机器学习的疲劳寿命预测:(a) 基于物理信息神经网络的关键缺陷几何参数示意图;基于 (b) 人工神经网络和 (c) 物理信息神经网络的预测疲劳寿命与实验疲劳寿命比较该研究综合采用原位高分辨三维成像和跨尺度关联表征系统研究了L-PBF增材AlSi10Mg合金在拉伸、低周疲劳和高周疲劳下的内部损伤演化过程和裂纹扩展机制,明确了高塑性加载下熔池微结构占主导,低应力加载下孔隙缺陷占主导的损伤断裂模式,并提出了从对熔池结构敏感到不敏感的裂纹扩展过渡的新机制,这为不同应用场景下的增材材料工艺调控与设计明确了方向:以熔池微结构调控为主以提高其强韧性,以缺陷水平控制为主以提高其疲劳寿命,从而实现面向工程应用的增材制造部件定制化设计。

此外,关键缺陷与疲劳寿命(尤其是高周、超高周疲劳)密切相关,“缺陷可控”通常比“消除缺陷”更具可行性,X射线三维成像在缺陷的空间几何表征方面优势显著,随着机器学习,尤其是物理信息驱动的神经网络模型的发展,直接建立缺陷特征与疲劳性能的关系成为一种新的思路。

不仅如此,机器学习在处理复杂多物理场信息方面优势显著,有望建立“工艺参数-微观组织-缺陷特征-力学性能”的定量化关系,从而促进增材制造技术的快速发展和应用,是未来增材制造材料开发、应用及性能评价过程中不可或缺的技术手段之一。

https://doi.org/10.1016/j.actamat.2024.120464